특수 목적용 기계 제조업 - 기가비스 -

기가비스는 반도체 기판 광학검사(AOI) 및 수리장비(AOR) 제조를 주요 사업으로 영위하고 있으며, 당사 정관 상 사업의 목적은 다음과 같습니다.

| 목적사업 | 비고 |

| 1. 산업기계제작 및 판매에 관한 사업 2. 소프트웨어 개발 및 판매에 관한 사업 3. 기술용역에 관한 사업 4. 기계 및 시스템의 유지보수업 6. 도 소매업(컴퓨터, 산업용카메라 및 기타 기계부품) 7. 무역업 및 무역중개업(설비 및 부품) 8. 부동산 임대 및 공급업 9. 기타 위에 부대되는 사업 |

영위하는 사업 |

| 5. 인쇄회로기판 등의 위탁 가공업 | 영위하고 있지 않은 사업 |

회사의 주요 연혁

| 연월 | 주요 내용 |

| 2004년 02월 | - 상호 : 기가비스 주식회사 - 소재지 : 경기도 용인시 기흥읍 지곡리 551-4 |

| 2004년 02월 | - 대표이사 김종준 선임 |

| 2004년 07월 | - GigaVis 상표출원 |

| 2004년 07월 | - GVIS Series 해외판매 시작 |

| 2004년 08월 | - 벤처인증 : 중소기업진흥공단 |

| 2005년 02월 | - 기업 부설연구소 인증 : 한국산업기술진흥협회 |

| 2005년 01월 | - ISO4001, KSA14001 인증 - 한국국제규격인증원 |

| 2006년 05월 | - Clean 사업장 인증 - 한국산업기술진흥협회 |

| 2006년 06월 | - IR52 장영실상 수상 |

| 2007년 05월 | - 이노비즈 기업 인증 (등급 : A) |

| 2008년 09월 | - 경기유망중소기업 인증 |

| 2008년 10월 | - 경기우수벤처상 수상 : 경기도지사 상 |

| 2008년 10월 | - 대통령 동탑산업훈장 수훈 - 중소기업 기술혁신대전 |

| 2008년 11월 | - 본사 및 공장 신축 이전 : 평택시 진위면 청호리 31-1 |

| 2008년 12월 | - 무역 500만불탑 수상 : 무역협회 지식경제부 주관 |

| 2009년 05월 | - 대일수출 유망 100대 기업선정 : 무역협회 지식경제부 주관 |

| 2009년 12월 | - 세계일류상품 인증 : 지식경제부 |

| 2011년 07월 | - 일자리 우수기업 선정 : 경기도지사 상 |

| 2011년 11월 | - 무역 1,000만불탑 수상 : 무역협회, 지식경제부 주관 |

| 2012년 06월 | - ISO 9001 인증 : 자동광학검사장비의 설계, 개발, 제조 및 부가서비스 |

| 2012년 09월 | - 2012 취업하고 싶은 기업 선정 : 중소기업기술혁신협회 |

| 2012년 10월 | - 대한민국 일하기 좋은 100대 기업 선정 : GMP Korea |

| 2013년 03월 | - Laser Cutting Machine 출시 |

| 2013년 05월 | - InSmart Series 출시 및 CE인증 |

| 2014년 01월 | - 2014년 강소기업 선정 : 고용노동부 장관 |

| 2015년 10월 | - 2015년 국가연구개발 우수성과 100선 : 미래창조과학부 장관 |

| 2016년 01월 | - 2016년 청년 친화 강소기업 선정 : 고용노동부 장관 |

| 2017년 03월 | - 대표이사 변경 : 김종준 → 강해철 |

| 2017년 05월 | - 2017 강소기업 선정 : 고용노동부 장관 |

| 2018년 01월 | - 2018 청년친화 강소기업 선정 : 고용노동부 장관 |

| 2018년 11월 | - 일본지역(와카야마) 사무소 설립 : 사무소장 KISHI TAKAAKI 이사 |

| 2018년 11월 | - 사내이사 이재곤, 이재승 선임 |

| 2019년 01월 | - In Line AOI Series 출시 |

| 2019년 01월 | - CE인증 : SSR lll |

| 2019년 09월 | - 일본사무소 지점 승격 : 지점장 KISHI TAKAAKI 이사 |

| 2019년 12월 | - 소재,부품,장비 강소기업 100 선정 : 중소벤처기업부 |

| 2020년 01월 | - 2020 청년 친화 강소기업 선정 : 고용노동부 장관 |

| 2020년 05월 | - 2020 강소기업 선정 : 고용노동부 장관 |

| 2020년 05월 | - 글로벌 강소기업 선정 : 중소벤처기업부 장관 |

| 2020년 09월 | - 기계로봇산업진흥 발전유공자 대통령 표창 : 산업기술진흥협회 |

| 2020년 11월 | - 무역 3,000만불 탑 수상 : 무역협회, 지식경제부 주관 |

| 2020년 11월 | - 혁신기업 국가대표 1000 기업 선정 : 한국산업은행 혁신성장정책 금융센터 |

| 2021년 01월 | - 2021 청년 친화 강소기업 선정 : 고용노동부 장관 |

| 2021년 04월 | - 대만사무소 설립 : 사무소장 이용규 상무 |

| 2021년 05월 | - 2021 강소기업 선정 : 고용노동부 장관 |

| 2021년 09월 | - 상장 대표주관회사 선임 |

| 2021년 12월 | - 장영실상 수상 : 과학기술정보통신부 |

| 2021년 12월 | - 2022년 청년 친화 강소기업 선정 : 고용노동부 장관 |

| 2022년 07월 | - 2022년 평택시 우수납세자 선정 - 평택시 |

주주에 관한 사항

◆ 최대주주 및 그 특수관계인의 주식소유 현황

◆ 5% 이상 주주의 주식소유현황

◆ 소액주주현황

(단위: 주)

| 구분 | 주주 | 소유주식 | 비고 | ||||

| 소액 주주수 |

전체 주주수 |

비율 (%) |

소액 주식수 |

총발행 주식수 |

비율 (%) |

||

| 소액주주 | 33 | 46 | 71.7% | 1,200,696 | 10,605,000 | 11.32% | - |

주) 소액주주는 발행주식총수의 100분의 1에 미달하는 주식을 보유한 주주입니다.

사업을 이해하는데 필요한 용어 정리

| 용어 | 설명 |

| ABF 기판 (Ajinomoto Build-up Film) |

반도체 기판의 한 종류로, 소재에 따라 구분할 시 ABF기판와 BT기판으로 분류됨. ABF는 일본의 아지노모토사가 생산하는 절연소재이며 고성능 기판에 해당 소재를 사용하며 이를 사용한 반도체 기판으로는 FC-BGA가 대표적임 |

| ADAS (Advance driver assistance system) |

첨단 운전자보조시스템으로, 운전자의 안전하고 편안한 주행을 보조하는 모든 기능을 의미. 전방 충돌방지보조, 차로 이탈방지보조, 안전하차보조, 운전자주의경고, 후측방 모니터, 차로 유지보조, 서라운드 뷰 모니터, 원격 스마트주차 보조 등의 기능을 제공함. |

| AI Accelerators(AI 가속기) | 인공지능 알고리즘을 빠르게 처리하기 위해 설계된 칩 |

| AiP(Antenna in Package) | 초고주파수(mmWave) 대역을 지원하는 5G용 안테나 패키지 솔루션으로, 송수신 칩셋, 필터, 전력증폭기 등의 부품과 통신모뎀을 하나의 안테나 패키지 안에 통합하는 방식. |

| AP (Application Processor) |

모바일용 중앙처리장치로, 스마트폰의 두뇌라 불림. 하나의 칩안에 CPU, 그래픽카드, 메모리 등이 모두 들어있으며, 하나의 칩을 통해 운영시스템과 어플리케이션 구동, 인터페이스 제어가 가능. |

| ASIC (Application-specific integrated circuit) |

특정한 용도를 위해 맞춤 제작한 주문형 반도체로, 음성 녹음기, 고효율 비트코인 채굴기 등에 활용됨. |

| BBT (Bare Board Test) | 회로상의 전기적 성능 및 결함을 확인하기 위한 공정. 기판에 부품을 실장하기 전에 기판의 전기회로 성능을 검사함. PCB 검사는 크게 전기적 검사인 BBT와 광학검사인 AOI로 분류할 수 있음. |

| BOC (Board on chip) | 라미네이트 기판에 메모리칩의 본딩면이 부착된 형태로, 칩의 본딩패드와 기판의 중앙에 형성된 슬롯을 통하여 와이어본딩으로 기판의 본딩패드와 접속하는 구조 |

| BT 기판 (Bismaleimide Triazine) |

반도체 기판의 한 종류로, 소재에 따라 구분할 시 ABF기판와 BT기판으로 분류됨. BT는 플라스틱 소재로 내열성이 뛰어나 스마트폰, PC용 기판에 주로 사용되며 이를 사용한 반도체 기판으로는 FC-CSP가 대표적임 |

| CAM기술 | 원본 반도체 기판 설계 데이터를 편집하여 이미지화하는 기술 |

| Chiplet 구조 | 기존의 단일 칩 형태(Monolithic)의 한계를 극복하기 위해 개발되었으며, 여러 칩이 결합된 형태. 각 기능별로 칩을 제조하고 이들을 연결함으로써 하나의 기능을 가진 SoC(System on chip)으로 만드는 구조 |

| CPU (Central Processing Unit) |

중앙처리장치. 컴퓨터의 작동과정 전반을 통제하고, 정보 처리, 명령어 해석, 연산 등을 담당하는 시스템 반도체. |

| Data interface | 서로 다른 두개의 시스템, 장치가 정보나 신호를 주고받는 접점, 경계면 |

| DDR5 | RAM 메모리반도체에 적용되는 기술. DDR(Double Data Rate)은 국제반도체표준협의기구(JEDEC)에서 규정한 D램의 표준 규격 명칭으로, 데이터 전송 속도에 따라 DDR1, DDR2, DDR3, DDR4 등으로 구분됨. 숫자가 하나씩 커질 때마다 주파수가 2배로 증가하고 처리 속도가 빨라짐. DDR5는 차세대 D램 규격으로 빅데이터, 인공지능, 머신러닝 등에 최적화된 초고속, 고용량 제품을 의미함. |

| 반도체 다이(Die) | 집적회로를 담고 있는 사각형 모양의 반도체 조각으로, 웨이퍼를 절단하면 여러 개의 Die가 형성됨. |

| DRAM (Dynamic random access memory) |

메모리반도체의 한 종류. 메모리반도체는 스위칭(데이터 집단을 수용할지 말지를 결정하는 역할) 및 데이터 저장의 기능을 하며, 크게 DRAM과 NAND FLASH로 나뉨. 두 종류의 차이점은 DRAM은 휘발성 메모리장치로, 전원을 끄면 데이터가 소멸되며, NAND는 비휘발성 메모리로 전원이 꺼져도 데이터가 저장되어 있다는 점. DRAM은 한 셀당 트렌지스터 1개와 커패시터 1개로 구성. |

| Embedded 기판 | 저항, 캐퍼시터, 인덕터 등의 수동소자와 IC를 인쇄회로기판(PCB) 내에 내장시키는 방식 |

| EUV(Extreme ultraviolet) 극자외선 | 반도체 포토(노광) 공정에서는 회로 패턴을 웨이퍼에 새기기 위해 레이저 광원을 웨이퍼에 투사함. 이때 리소그래피 기술에 사용되는 극자외선 파장의 광원이 EUV이며, EUV 광원은 기존의 불화아르곤(ArF) 광원보다 파장이 짧아 보다 미세하게 회로 패턴을 새길 수 있다는 장점이 있음. |

| FC(Flip-Chip) | 반도체 칩을 회로기판에 부착시킬 때는 크게 두 가지 방법이 있음. 과거에는 와이어를 통해 연결하였으나, 최근 기술이 발전하면서 이러한 중간매체를 사용하지 않고 칩의 범프를 통해 전기적으로 연결하는 방식이 등장함. |

| FC-BGA (Flip Chip-Ball Grid Array) |

반도체와 PCB를 접합할 때, 기존의 LEAD 방식 대신 볼 형태의 범프를 활용하는 방식이며, 칩보다 기판의 사이즈가 더 큰 것이 특징. PC, 서버, 자율주행차, 데이터센터, AI 용 반도체에 주로 활용됨. |

| FC-CSP (Flip Chip-Chip Scale Package) |

와이어 본딩이 아닌 범프 연결방식을 통해 전극 신호를 전달하며, 칩과 기판의 사이즈가 비슷한 스마트폰 AP용 패키지 기판. 칩보다 기판의 크기가 더 큰 BGA방식과 달리 칩과 기판의 크기가 유사함. |

| FLEXIBLE 기판 | 주로 polymide 나 polyester 필름으로 만들어지는 연성기판, 얇고 유연한 소재를 사용하여 훨씬 가볍고 다양한 제품에 적용 가능. FPCB, RFPCB 등이 있음. |

| Fluorescence(형광) | 형광은 물질의 광학적 성질인 흡광, 형광, 발광 중 하나이며, 물질이 빛의 자극에 의해 에너지 준위가 상승한 후 다시 고유 에너지상태로 돌아가기 위해 빛을 발산하는 현상임. |

| FO-WLP (Fan-Out Wafer Level Packaging) |

WLP는 웨이퍼에 직접 칩을 실장하는 기술로, 기판을 사용하지 않는다는 것이 특징. 일반적 패키징은 웨이퍼 상에서 반도체 제작을 완료하고, 다이를 모두 자른 후 이를 개별적으로 패키징하는 반면, WLP는 웨이퍼 상태에서 여러 다이를 한번에 패키징하는 것이 차이점. FO-WLP는 다이를 자르고 재배치한 후에 웨이퍼 상에서 패키징을 한번에 진행하는 방식 |

| GPU (Graphics processing unit) |

그래픽처리장치, CPU보다 더 많은 코어를 갖고 있어 병렬처리에 특화된 구조를 갖고 있음. 동시에 수천개의 작업을 처리할 수 있으며, 고성능 그래픽 작업 등에 강점이 있음. 게임, VR/AR, 3D 모델링, 애니메이션, 인공지능, 클라우드 컴퓨팅을 위해 사용됨. |

| HDI기판 | HDI는 고밀도 상호연결을 뜻함. 인쇄회로기판의 배선 분포 고밀도 버전으로, 설치 면적이 작은 경우를 위한 소형 기판이며 마이크로 비아 기술을 사용함. |

| IC (integrated circuit) |

트랜지스터, 다이오드, 저항, 커패시터 등 전자부품들을 정밀하게 만들어 작은 반도체 속에 하나의 전자회로로 구성해 넣은 것, 실리콘의 평면상에 여러 반도체를 모아 쌓기 때문에 집적회로로 불림. |

| IDM (Integrated device manufacturers) |

종합반도체기업으로, 반도체의 설계부터 생산까지 전과정에서 사업을 영위하는 기업을 뜻함. 대표적 기업으로 Intel, 삼성, SK하이닉스, 텍사스 인스트루먼트 등이 존재함. |

| L/S (Line and Space) |

Line and Space, 반도체 기판을 포함한 PCB 제품의 선폭/선간격을 의미하며, 검사장비 스펙의 대표적인 척도. 기판 제품에서는 주로 마이크로미터(μm) 단위 |

| MCU (Microcontroller unit) |

마이크로프로세서와 메모리, 입출력 모듈을 하나의 칩으로 만듦. 프로그래밍을 통해 제어, 연산 작업 가능하며, 로봇제어, 가전분야, 자동화제어 등에 활용 |

| MEMS 소자 (Micro electro mechanical system) |

미세전자기계시스템, 전자기계 소자를 밀리미터~마이크로미터의 크기로 제작하는 기술을 의미. |

| mmWave | 5G 서비스에 사용되는 초고주파수로, 30~300gHz 대역에서 1~10mm 파장의 전자기파를 활용해 데이터를 송신하는 통신 기술. 현재 상용화된 5G서비스의 6gHz 미만 주파수대역 활용 대비 4배 이상 빠른 전송속도를 구현할 수 있음. 다만 전파가 장애물에 쉽게 막히고 도달 거리가 짧다는 특성이 있음. |

| μm(um) | 마이크로미터, 백만분의1 미터에 해당, 1um = 1,000nm |

| nm | 나노미터, 10억분의 1 미터에 해당, 1nm = 0.001um |

| Nand Flash | 데이터를 임시기억하는 DRAM과 달리 전원공급이 차단되더라도 데이터를 영구적으로 저장하며 저장속도는 DRAM보다 느림. 주로 USD, SSD, SD카드 등에 사용. |

| OSAT(Outsourced semiconductor assembly and test) | 반도체 후공정 과정 중 패키징, 테스팅을 담당하는 외주업체. 대표적인 기업으로는 해외 AMKOR, ASE, JCET 등이 있고, 국내 하나마이크론, SFA반도체, 엘비세미콘, 네패스 등이 있음. |

| PLP(Panel level package) | 웨이퍼나 칩 단위가 아닌, 패널 단위의 패키징을 의미. 사각형 모양의 패널에 구멍을 뚫고, 그 속에 반도체 die를 붙여 넣는 방식 |

| POP (Package on package) | 3차원 패키지 구현을 위해 AP, 베이스 밴드 칩과 메모리를 적층하는 형태, 연결배선의 길이를 최소화하여 수직적으로 공간을 활용함. |

| QFN(Quad flat no-lead) | SMT(표면실장기술)공정의 하나로서 Through Hole을 사용하지 않고 IC를 연결하는 방법 |

| RIGID기판 | 페놀, 에폭시 수지 등 경질의 절연재료로 만든 가장 일반적인 딱딱한 인쇄회로기판. PCB의 한 종류로, 경성 PCB는 다시 메인보드와 패키징 서브스트레이트로 구분됨. 메인보드에는 HDI, SLP, MLB, 패키징 서브스트레이트에는 BGA, SiP, BOC, CSP 등이 있음. |

| SECS/GEM 통신 | SECS/GEM은 반도체 장비 인터페이스 프로토콜로서, 구체적으로 SECS는 SEMI장비 통신표준, GEM은 제조 장비의 통신 및 제어를 위한 일반모델임. 자동화된 팹에서 인터페이스는 장비 처리의 시작, 중지, 측정 데이터 수집, 변수 변경, 제품에 대한 레시피를 선택 가능. SECS와 GEM은 해당 작업들을 정의된 방식으로 수행. |

| SIP (System in Package) |

시스템반도체의 핵심기능을 제공하는 기판으로, 와이어본딩과 플립칩 범프 기술을 복합적으로 활용해, 칩의 수직 및 병렬 배열을 통해 초소형, 초경량의 기판을 의미함. |

| SiP(System in Package) | 하나의 패키지로 2개 이상의 칩을 패키징하는 것을 의미함. 와이어본딩과 플립칩 범프 기술을 혼합하여 칩의 수직적층 및 병렬 배열을 통해 시스템반도체 핵심기능 최적화하여 제공하는 기판,. |

| SMT(Surface mounter technology) | 표면 실장 기술. PCB위에 납을 도포하고 그 위에 칩, 전자소자 등 부품을 배치해 완제품을 제작하는 과정을 뜻함. |

| TSOP (Thin small outline package) |

SOP는 표면 실장형 IC 패키지로, 삽입 실장형 PCB가 아닌 표면에 있는 회로에 부품을 직접 붙이는 방식. SOP에서 Pin간의 간격이 좀더 줄어든 형태가 TSOP임. |

| 비아 홀 (Via Hole) |

PCB의 Hole 내벽에 금속을 도금하여 도통하도록 형성하여 부품을 삽입하지 않고 다른층간의 접속을 지원하는 hole을 뜻함. 반대로 부품을 삽입하여 도체와 도체간의 연결접속을 지원하는 것은 Through hole이라고 칭함. |

| 디자인하우스 (Design House) |

팹리스 기업이 설계한 반도체의 설계용 도면을 생산공정에 맞는 제조용 도면으로 디자인하는 기업으로, 팹리스와 파운드리 사이의 가교 역할을 함. 칩리스(Chipless)라고도 불리며, 대표적 기업으로는 에이디테크놀로지, 코아시아, 가온칩스, 에이직랜드(비상장) 등이 있음. 팹리스는 설계 후 다른 업체를 통해 자사 제품으로 생산하는 반면, 칩리스는 설계 라이선스의 판매에만 집중한다는 차이점이 존재. |

| 리드프레임 (Lead Frame) |

반도체 칩과 외부회로를 연결하는 전선과 반도체 패키지를 기판에 고정시키는 버팀대 역할을 하는 금속기판. 반도체 칩과 기판 사이에서 전기신호를 전달하고, 외부의 습기와 충격으로부터 반도체 칩을 보호하고 지지하는 역할 |

| 모놀리식 설계 (Monolithic) |

하나의 기판 위에 모든 회로 소자와 상호 연결 부분을 집적하여 만드는 방식 |

| 무어의 법칙 (Moore's Law) |

반도체의 성능이 2년마다 2배가 된다는 법칙. 최근에는 갈수록 미세공정의 한계로 의미가 희미해지고 있으며, 이로 인해 후공정, 특히 패키징 기술에 대한 중요도가 강화되고 있음. |

| 실리콘 관통전극 TSV (Through Silicon Via) |

기존의 와이어 본딩(와이어를 이용해 칩 연결) 방식보다 속도와 소비 전력면에서 효율적인 칩 연결 방식으로, 칩에 미세한 구멍을 뚫어 상단과 하단 칩을 전극으로 연결함. |

| 실리콘 인터포저 (Silicon Interposer) |

집적회로의 배선 연결을 보조하는 부품으로, IC칩과 PCB사이에 추가 삽입하는 미세회로 기판. |

| 어드밴스드 패키징 (Advanced Packaging) |

미세공정의 한계로 반도체 성능향상폭이 둔화되면서 등장한 대안으로, 칩 Die의 구성을 최적화해 면적을 줄이거나 수직 형태로 셀을 적층하는 방식 등이 있음. |

| 엣지컴퓨팅 (Edge Computing) |

데이터센터가 아닌 사용자의 단말장치의 근거리에서 컴퓨팅을 수행하는 방식. IoT 서비스에서는 대량의 실시간 데이터 처리 및 분석이 필요한데, 이때 중앙 네트워크를 이용한다면 통신대기시간이 길어질 수 있기 때문에 엣지컴퓨팅은 신속한 의사결정을 통한 IoT 서비스 제공에 매우 중요한 요소라고 할 수 있음. |

| 임피던스 (Impedance) |

AC 전압을 인가했을 때 전류가 흐르는 것에 반항하는 정도를 의미함. DC전압이 인가되었을 때의 반항하는 정도는 ‘저항’이라고 칭함. |

| 자동결함분류ADC (Automatic Defect Classification) |

결함 유형을 분류하여 제조공정에서 발생한 문제의 원인 분석과 공정 개선과 관련된 정보를 제공함. 결함을 직접 review하는데 드는 시간과 비용 절감. |

| 자동광학검사기, AOI (Automatic Optical Inspection) |

비접촉식 테스트 방식으로 다양한 광원의 고해상도 카메라를 통해 사진을 찍고, 이를 정상 이미지와 비교하여 PCB의 표면 결함, 치수 결함, 구성배치 결함 등의 문제를 검출함. |

| 자동광학수리기, AOR (Automatic Optical Repair) |

AOI를 통해 PCB의 결함을 확인하는 것에 그치지 않고, 정상 기준과 불일치하는 불량회로를 레이저 기술을 활용해 직접 수리할 수 있는 장비. |

| 파운드리 (Foundry) |

팹리스 업체가 설계한 반도체를 위탁 생산하는 역할. 대규모 반도체 생산설비를 갖추고 있으며, 대표적 기업으로는 대만의 TSMC, 삼성전자 파운드리 사업부 등이 있음. |

| 패키지 기판 (IC Substrate) |

반도체 칩과 메인보드 PCB 사이에서 전기적 신호를 전달하고, 외부 스트레스로부터 반도체를 보호하는 역할을 함. 과거에는 와이어본딩을 통한 연결을 주로 했다면, 최근에는 범프를 통해 연결하는 방식이 자주 활용되고 있음. 범프를 활용하는 방식을 플립 칩(Flip chip)이라고 하며, 신호 경로가 짧고, 입출력 단자가 더 많아 전기신호를 빠르게 전달할 수 있다는 장점이 있음. |

| 팹리스 (Fabless) |

반도체를 직접 생산하지 않고 설계과정만 담당하며, 파운드리를 통해 위탁생산하여 제품을 판매하는 기업. 대표적 기업으로 애플, 퀄컴, 엔비디아, AMD, 브로드컴, 미디어텍 등이 존재. |

주요 사업

기가비스 주식회사는 2004년 설립된 반도체 기판 자동광학검사기(AOI; Automatic Optical Inspection)및 자동광학수리기(AOR;Automatic Optical Repair)를 제작/판매하는 글로벌 반도체 장비 업체입니다. 반도체 기판은 패키지 기판 또는 IC Substrate라고도 불리는데, 반도체 패키징 작업에 필요한 인쇄회로기판(PCB)의 일종으로 칩이 메인보드와 전기 신호를 수월하게 교환할 수 있도록 칩 아래에 부착하는 부품입니다. 전체 반도체 밸류체인 상에서 반도체 기판은 후공정인 패키징 공정에서 이전 공정에서 생산된 다이(Die)를 보호하고, 다른 칩과 부품을 연결하는 역할을 하고 있습니다. 패키징을 포함한 반도체 후공정에서 다양한 기술적 혁신이 등장하며 반도체 기판은 단순 보호/연결의 기능을 넘어 전체 반도체 칩의 수율을 향상시키고 효율적으로 성능을 향상시킬 수 있는 중요 부품으로 각광받고 있습니다.

당사는 광학기술을 통해서 반도체 기판의 결함을 검사(AOI장비)하고, 레이저 가공 기술을 통해서 불량을 수리하여 수율을 향상(AOR장비)시키는 장비를 생산하고 있습니다 2004년 설립 이후, 글로벌 반도체 기판 및 IDM 기업과 지속적인 기술 교류 및 다년간의 연구 개발을 통하여 글로벌 Top-tier 광학 검사 기술력을 보유하기에 이르렀으며, 타 경쟁사의 제품 대비 검출력과 생산성을 획기적으로 높였습니다. 당사는 세계 최초로 L/S=3/3um까지 검사가 가능한 광학검사 장비를 개발하였는데, 당사의 경쟁사인 글로벌 장비 업체 K사 보다도 앞선 수준이라 평가받고 있습니다.

기가비스는 이스라엘, 일본, 독일, 영국 등 선진 외산 설비업체가 주도해온 국내 반도체 기판 광학 검사 설비 시장에서 앞선 기술력을 바탕으로 경쟁에서 승리하며 단기간에 시장 점유율을 끌어올리며 외산 설비에 의존하며 쫓아가기 바빴던 한국의 기판 업체들의 시장 경쟁력 향상에 크게 기여 했습니다. 기가비스는 이를 바탕으로 수출에도 힘을 기울여서 일본을 중심으로 대만, 동남아 및 미주시장에도 설비를 판매하며 외화획득에 일조를 하며 2021년에는 정부로부터 3,000만불 수출의 탑을 수상하기도 했습니다.

FC-BGA는 반도체 기판 중 최고 사양 제품으로 기술과 품질을 보유한 업체만이 해당 시장에 진입할 수 있습니다. 기가비스는 자동광학검사기에 핵심역량을 집중시키며 FC-BGA 반도체 기판 시장에서 글로벌 Top-tier 반도체 기판 메이커에 설비를 공급하여 매우 높은 점유율을 보이고 있습니다. 또한, 세계 최초로 회로 선폭 3㎛까지 검사가 가능한 AOI 설비를 개발하여 반도체 기판 검사시장을 주도해 나가고 있으며, 최근에는 기준과 불일치한 회로(불량 회로)를 레이저 가공 기술을 이용하여 수리할 수 있는 AOR 설비를 개발하여 반도체 기판 메이커의 수율 향상에 일조하게 되었으며, AOR 설비는 당사의 또 다른 주력 제품으로 성장하고 있습니다. 이에 그치지 않고, 반도체 기판 생산의 불량을 최소화하기 위해서는 무인화가 필수적이라는 시장의 니즈를 선점하여 In-Line 자동화 설비를 개발하였고, 검사오류를 최소화하기 위해 AI 기술을 불량검출 알고리즘에 적용하여 완전한 검출력 실현을 위해 노력해왔습니다.

당사는 정부로부터 신기술 제품을 개발·상품화하여 산업기술혁신에 앞장선 업체에 수여하는 "IR52 장영실상"을 자동광학검사기(AOI 장비)로 2006년, 자동광학수리기(AOR 장비)로 2021년 두 차례나 수상하였으며, 그 동안 취업하고 싶은 기업에 수년간 연속해서 선정되었고 대한민국 일하기 좋은 100대기업 및 세계일류상품과 반도체 부문의 설비기술력을 인정받아 100대 소부장(소재, 부품, 장비)에 선정되기도 하였습니다.

주요 제품 및 서비스

기가비스는 반도체 기판의 결함 검출을 통한 품질 관리, 불량의 수리를 통한 수율 향상, 결함 데이터의 집계 및 관리를 통한 생산 공정 관리의 Total Solution을 제공하고 있습니다. 통합적인 품질과 수율, 공정 관리를 위해 AOI, AOR, VRS와 같은 단독 설비와 더불어 단독 설비를 연결한 완전 자동화 설비인 In-Line설비(FA), 그리고 이들 설비의 효율적인 운용을 위한 소프트웨어(DTS 등)를 제작하여 판매하고 있습니다.

◆ 주요 제품 등의 현황

1. 자동광학검사기(Automatic Optical Inspection, AOI)

반도체 패키지용 기판 제조 공정에서 회로형성 후 패턴의 결함 등을 자동으로 검사하는 광학 검사 설비입니다. AOI 설비는 기판의 오류를 사전에 검출하여 불량의 유출을 방지하는 설비입니다. 기판 메이커는 AOI를 기판 생산의 각각의 공정에 적용함으로서 각 공정에 발생하는 제조상의 결함 유형을 파악할 수 있고, 실시간으로 공정 관리자에 통지하여 적절한 조치를 취함으로서 생산 수율을 향상시킬 수 있습니다. 당사의 자동광학검사기(AOI)는 L/S=3/3um 까지 패턴 검사가 가능한 설비를 제작 판매 하고 있으며, 현재 L/S=2/2um 사양의 장비도 Proto(프로토타입)가 개발 완료되어 고객사의 평가를 받고 있으며 2023년에 정식 출시를 계획하고 있습니다.

| 구분 | 내용 | Image |

| Dimension | 1,200W * 2,300H * 2,040D |  |

| Weight | 2,600 Kg | |

| Power | 220V Single Phase, 60Hz, 3.5KVA, 4.0SQ | |

| Suction Method | Ring Blow Type (1 HP) | |

| Environment | 23 ± 2 °C, 40 ~ 60 %Rh | |

| Panel Size | Standard .Max: 650 * 610 mm | |

| Thickness | 0.05 ~ 3.0 mm | |

| Line / Space | 3/3㎛ ~ 5/5㎛ | |

| Resolution Range | 0.50 ~ 2.50 ㎛ | |

| Main Product | FC-BGA / FC-CSP/ HDI / FPCB |

2. VRS (Verify/Repair System)

자동광학검사기인 AOI는 Mono카메라를 이용하여 기판의 영상을 취득 후, 적절한 검사 알고리즘으로 기판의 오류 검사를 진행하면서 결함이 발견되면 그 결함에 적합한 결함명을 붙여서 검사 결과를 File로 Report합니다. AOI의 Mono카메라의 영상 특성 상 간혹 제조 공정 중에서 발생하는 먼지, 이물, 산화등으로 인해 실제 결함이 아님에도 불구하고 결함으로 분류해버리는 “False Call”이 포함될 가능성이 있습니다.

VRS 설비는 AOI 설비가 자동으로 검사하여 Report한 기판의 결함(Defect)에 대해, 그 결함이 실제 불량인지를 작업자가 재 확인(Verify)하고, 오보(False Call)이면 다시 양품으로 확정하고, 실 불량(Real Defect)이면 작업자의 판단에 따라 수리를 하여 양품으로 확정하거나, 수리 불가일 경우 불량으로 최종 적으로 분류/확정(Confirm)하는 중요 장비입니다.

일반적으로 AOI가 검출한 결함은 작아서 육안으로는 보이지 않습니다. VRS는 AOI에서 검출한 기판의 결함 위치로 IC-Substrate(반도체 기판) 판넬을 이동시키고 고해상도 광학계 또는 현미경을 사용한 영상 확대 장치를 통해, 작업자가 보다 쉽게 결함 영상을 확인하도록 설비입니다.

이 뿐만 아니라, VRS는 결함 분석 기능을 탑재하고 있어 AOI가 검출한 결함의 종류 및 발생 빈도, “가검출”이 발생한 곳과 “가검출”된 결함의 종류, 결함 전체의 분포 등을 분석하는 것이 가능합니다. VRS의 분석 기능으로 Lot 단위의 생산 공정상의 문제나, 설계상의 문제를 해결하는 데에 도움을 받을 수 있습니다. 당사의 VRS 설비는 DV-F(Defect Viewer) 시리즈로 출시되고 있습니다.

| 구분 | 내용 | VRS Image | |

| Dimension | 1890W * 1700H * 1800D |  |

|

| Weight | 1,500 Kg | ||

| Power | 220V 1 Phase, 60Hz, 1.5KW | ||

| Environment | 20 ± 5 °C, 40 ~ 65 %Rh | ||

| Image display | 24”, Wide LED Monitor | ||

| Optics Spec. | Visible | Fluorescence | |

| Verification camera | 3COMS Color | Mono Camera | |

| Zoom magnification range | 3.5x ~ 25x | 10x | |

| Screen magnification range | 275x ~ 1950x | 780x | |

| Working distance | 33 mm | 33 mm | |

| Autofocus Imaging Panel registration |

Wide focused image (DOF X 8) | ||

| Panel registration | Pin Registration, Panel Edge Alignment | ||

| Motion | X/Y Moving table with table joystick manual operation | ||

| Panel size | Standard. 510 * 610 mm | ||

| Thickness | 0.02 ~ 3.0 mm | ||

3. AOR (Automatic Optical Repair)

AOR 설비는 반도체 패키지 기판의 불량(쇼트, 돌기 등)을 자동으로 수리하여 양품화 함으로써 기판 생산 수율을 향상시킬 수 있는 FC-BGA 기판 제조 고객에 있어 수익 개선을 위한 필수적인 설비입니다. AOR설비는 VRS에서 확정된 기판의 불량 위치로 IC-Substrate(반도체 기판) 판넬을 이동시키고 레이저로 수리합니다. 당사의 최신 설비는 현재 선간폭5um까지 쇼트 불량을 수리 할 수 있으며 2023년에는 선간폭 3um까지 수리 가능한 설비를 출시할 계획입니다. 당사의 AOR 설비는 SSR(Smart Shape Repair) 시리즈로 출시되고 있습니다.

반도체 기판이 대형화/다층화됨에 따라 반도체 기판의 가격은 빠르게 상승하고 있습니다. 서버형 반도체 기판 기준으로 개당 400불~1,000불 수준의 고가 제품이 출시되고 있습니다. 이로 인해 반도체 기판 제조 업체가 기판 제조 과정 중에서 일부 기판의 오류는 전체 원가에 상당한 영향을 끼치게 되었으며, 주요 기판 제조사를 중심으로 AOR 설비의 도입이 빠르게 확대되고 있는 추세입니다. 반도체 기판의 고성능화 추세에 따라 반도체 검사 시장의 패러다임 또한 단순 검사/검출을 넘어서 수리를 통한 수율 향상으로 변화하고 있으며 당사의 AOR 장비는 차세대 주력 제품으로 더 큰 시장 기회를 맞이할 것으로 전망됩니다.

| 구분 | 내용 | AOR Image |

| Dimension | 1,680mm (W) * 1,880mm (H) * 1,710mm (D) |  |

| Weight | 2,100 Kg | |

| Air | 200 L/min. (Max. 600 L/min.) | |

| Power | 220V 1 Phase, 60Hz, 4.4KVA | |

| Suction Method | Ring Blow Type (1 HP) | |

| Environment | 22 ± 2 °C, 50 ± 10 % @ 20°C | |

| Panel Size | Standard 620 * 520 mm | |

| Thickness | 0.04 ~ 12 mm | |

| Line / Space | Min. 5 / 5㎛ | |

| Materials | FR4, FR5, ABF, BF Resin, etc. | |

| Repaired Defects | Any excess copper type : short, protrusion, μ-short, extra |

|

| Throughput | 83 Repairs/Hour |

4. In-Line 설비(자동화 설비)

일반적으로 반도체 기판용 Panel 제품은 (510mmX515mm)크기로, 제품 취급시 부주의로 인한 Scratch 발생과, 먼지, 이물, 산화등 제조 라인의 환경적인 요인 등으로 대다수의 기판 제조사가 공정 수율 향상에 많은 장애 를 겪고 있습니다.

In-Line 설비는 상기 문제점을 해결하기 위해 당사가 생산하는 다수의 단독설비(AOI, VRS, AOR 등)들과 투입 / 수취기등의 Handler를 추가하여 In-Line 형식으로 연결시킨 완전 자동화 시스템 설비입니다. 당사는 고객사별로 생산라인의 상황과 다양한 요구 조건에 맞춘 맞춤 설계를 진행하고 있습니다.

In-Line 설비는 공장 자동화/무인화 트렌드에 따른 고객의 신규 수요에 대응하기 위해 개발한 자동화 시스템 설비입니다. 패키지 기판 제조는 먼지 및 이물 유입은 절대 허용하지 않아 대부분 크린룸에서 제품 생산이 진행 됩니다. 검사 설비 또한 반도체 패키지 기판 제조 공정에 최적화 하여 무인화 및 공정 자동화 개발에 집중하고 있으며, 반도체 패키지 기판을 생산하는 대부분의 고객사에서는 신규 투자 진행시 당사 자동화 설비를 우선 검토 하고 있습니다. 당사 In-Line설비의 장점은 투입부터 배출까지 모든 과정을 당사가 독자 개발한 In-Line 제어 시스템인 ECS(Equipment Control System)을 통해 전 자동화로 수행하며, 또한 고객사 상위 시스템인 MES, Recipe Server등과의 상호 연동을 위해 SECS/GEM등 다양한 Industry 4.0기반 통신 방식을 기본으로 제공하고 있어 경쟁사에서 쉽게 모방할 수 없는 독보적인 기술력을 자랑합니다.

완전 무인화에 필요한 In-Line AOI 검사는 당사만이 독보적으로 개발/생산에 성공했으며 현재 경쟁사에서는 제작을 하지 않아 일본의 I사 및 S사에 독점으로 공급하고 있으며 최근에는 대만의 Major 반도체 패키지 생산 업체인 N사로부터도 다수의 InLine AOI 시스템이 수주되어 제작 중에 있으며, 추가 수주 논의도 진행중입니다.

5. 소프트웨어

기가비스의 AOI, AOR, VRS의 효율적이고 유기적인 운영을 돕고자 다양한 소프트웨어 제품을 개발하였습니다. 주요 소프트웨어 제품으로는 Gvis-CAM, VMS, DTS가 있습니다.

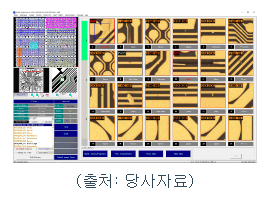

- Gvis-CAM

AOI (Automatic Optical Inspection) 검사 및 AOR (Automatic Optical Repair) 수리를 위해서는 검사 대상인 반도체 기판의 패턴 형상등의 기준(Reference) 정보가 필요합니다. 당사가 독자 개발한 Gvis-CAM은, Gerber, ODB++등 Text 로 이루어진 고객의 반도체 기판 설계 데이터(CAM 데이터)를 읽어들여 해석하고 모니터에 시각적으로 보여주어 작업자가 기판 검사 영역 지정 등의 편집 작업을 통해 기판의 검사와 수리에 필요한 각종 기준 데이터를 생성하는 당사 전용 CAM tool로써, 당사 AOI 검사 및 VRS 확인, AOR 수리기 운용에 반드시 필요한 필수 소프트웨어입니다.

당사의 Gvis-CAM은, 또한 자체 개발한 초 대용량의CAM 데이터를 고속으로 처리 가능한 RPU 엔진을 탑재하고 있으며, 지속적인 성능 향상 및 개선 작업을 통해 일반 PCB에서 반도체 기판까지AOI 검사기 및 수리기의 성능을 최적화하고, 고객의 다양한 Needs에 빠르게 대응하고 있습니다.

| 구분 | 내용 | GVIS CAM Image |

| 처리가능 CAM Data |

- RS-274X/D - ODB++ Data - Excellon - GDS-II - DXF |

|

| OS | Windows 10 |

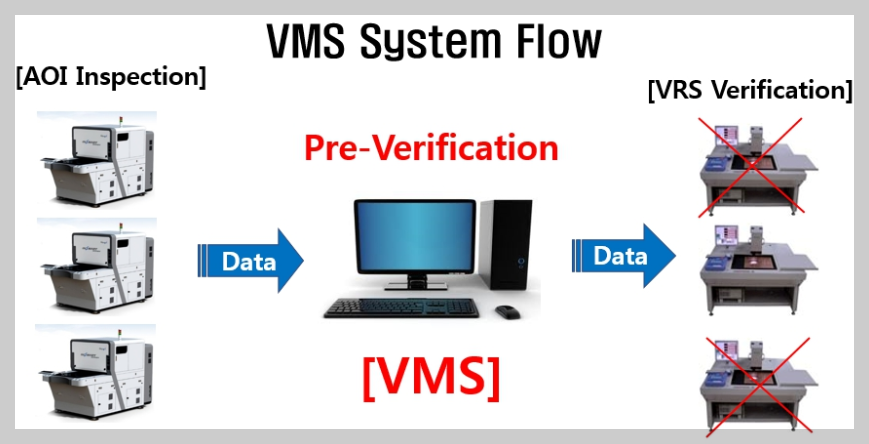

- VMS (Verification Monitoring System)

최근 고객은 VRS 설비인 DV-F 모델 운용에 있어, 인건비 상승, 설치 면적 부족 등의 이유로 VRSless를 요구하고 있습니다. VRSless를 위해서는 오보(False Call)가 전혀 없는 완벽한 검사기가 요구됩니다만, 실제 제조 라인의 환경 문제로 현실적으로 구현하기에는 매우 어려운 일입니다.

VRS작업자는 반도체 기판을 설비의 로봇 WorkTable에 올려 놓고 AOI 설비가 검사한 결함 발생 위치로 이동시킨 다음, 모니터에 표시된 컬러 영상을 육안으로 확인하여 양부를 확정한 후 다음 결함위치로 이동하는 것을 반복 수행합니다. 당사의 VMS(Verify & Monitoring System)는 VRSless화를 위한 발전 과정의 중간 단계로, 생산현장에서 VRS의 소요 대수를 줄이고자 만들어진 Software기반 결함 확인 / 확정 소프트웨어 입니다. AOI 설비가 검사한 기판의 Gray결함 영상만으로도 어느정도 실제 불량 여부를 필터링하는데 활용될 수 있고 Gray결함 영상으로 판단 불가한 결함만, VRS작업에 이관시킴으로써, 결과적으로 VRS소요 대수를 줄일 수 있습니다.

VMS작업자는 AOI가 검사한 결함 영상만으로 판정하기 때문에 VRS과 같은 실제 제품의 이동이 없고, 영상을 촬영하는 행위도 없어 불량 확인 작업속도가 전통적인 VRS에 비해 비약적으로 빠릅니다.

VMS는 한번에 24개의 불량이미지를 표시하여 작업자가 신속한 처리를 할 수 있도록 지원하고 있으며 Pseudo Color 영상도 지원하고 있습니다.

| VMS GUI 화면 - 흑백 영상 | VMS GUI 화면 - Pseudo Color 영상 |

|

|

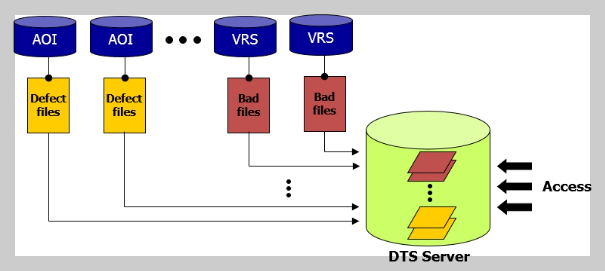

- DTS (Defect Tracking System)

기가비스가 독자 개발한 DTS(Defect Tracking System)는 고객 제조 현장에서 운용되는 당사의 각각의 설비들로부터 생성되는 검사/확인/수리에 대한 결함 정보를 Layer/Model/lot 별로 실시간으로 Tracking하고, 또한 각 설비 운용의 실시간 상태 정보를 모아서 관리하는 Database 시스템입니다. 고객은 당사의 DTS서버를 통해 다양한 defect 정보를 언제 어디서나 실시간으로 활용할 수 있으며, 대용량의 Defect 데이터를 쉽고 빠르게 다룰 수 있습니다.

DTS 연동된 당사 설비는 DTS를 통해 층간 불량 데이터를 활용할 수 있어 검사/확인 작업의 최적화가 가능해 집니다. 또한 모든 데이터를 중복, 오류, 삭제 없이 관리되어 아래와 같은 결과를 사용자에게 제공하게 됩니다.

| 불량 분포도 | 불량 항목별 비율 |

|

|

이 뿐만 아니라, DTS는 관리자들이 설비에 효율적으로 운영을 하기 위하여 설비 상태 모니터링을 제공하고 있습니다. DTS에 연결된 설비들의 상태[가동여부, Setup, Idle]를 알 수 있으며 현재 검사중인 제품 정보를 실시간으로 모니터링 할 수 있습니다. 실시간으로 정보를 제공되기 때문에 설비에 이상이 있을 경우 빠르게 알 수 있습니다. 뿐만 아니라 기간별 설비의 가동률 정보를 같이 확인 할 수 있습니다.

매출 및 수주상황

◆ 매출실적

기가비스의 매출은 제품매출, 용역매출, 임대료 매출로 구분됩니다.

제품매출은 당사의 주요 제품인 AOI, AOR, VRS, In-Line, 소프트웨어의 국내외 매출로 구성되어 있습니다. 용역매출은 제품 판매 후 사후 서비스(AS) 성 성격의 매출로 용역매출로 분류되고 있습니다. 이 외에 공장 부지의 일부 부지의 임대 건이 임대료 수익으로 인식되고 있습니다.

◆ 주요 매출처 현황

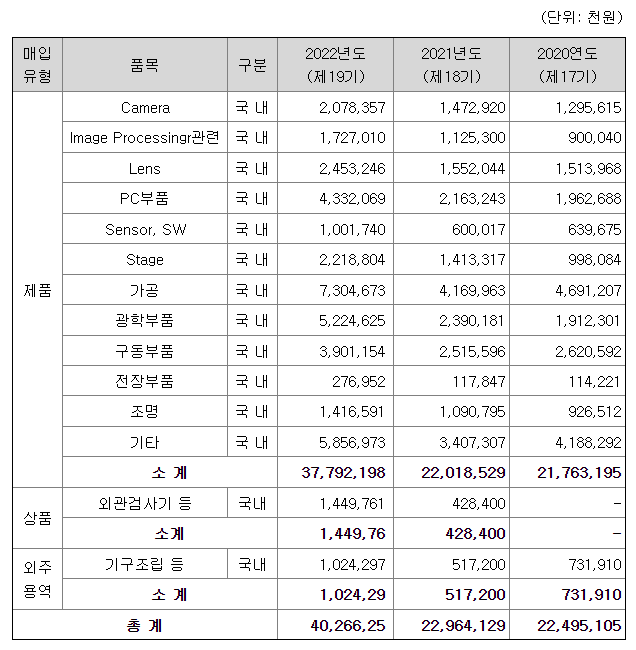

원재료 및 생산설비

◆ 주요 원재료 매입 현황

기가비스는 PCB Vision검사기 및 Laser Repair 장비를 제작하는 업체로써 장비의 특성상 주요 품목들이 미국, 캐나다, 독일, 일본, 스위스, 이스라엘, 리투아니아, 대만등에서 수입되고 있습니다. 안정적인 공급망유지 및 적극적인 고객대응 기반 구축을 위해 협력사들과 유기적인 신뢰기반 관계 구축을 위한 노력을 기울이고 Forecast 공유, 연간 물량 계약 등을 통해 위기상황에 대처하고 있으며 현재까지도 큰 부품수급 문제없이 안정적으로 공급망이 유지/관리되고 있습니다. 해외부품 의존도 개선 및 독점공급 상황 탈피를 위해서도 복수공급처 확보 노력과 국내업체로의 전환을 지속적으로 시도하고 안정적인 공급망 확보를 위한 다각적인 방법을 통해 매출증대 및 고객만족을 실현하고자 노력하고 있습니다.

◆ 주요 원재료 매입처

| 품목 | 매입처 |

| Camera | 바슬러코리아, 앤비젼 등 |

| Lens | 니콘인스트루먼트코리아, 비저너스 등 |

| 조명 | 플러스텍, 브이아이티 등 |

| Stage | 디엠티, 창공에프에이 등 |

| PC부품 | 프로정보통신 등 |

| 구동부품 | 노아테크, 지엠에스아이엔씨, 케이에이치텍 등 |

◆ 원재료 가격변동 추이

COVID-19, 한국 對 일본, 미국 對 중국간 무역마찰과 러시아 우크라이나의 전쟁발발 영향으로 전세계적으로 재료비 상승과 부품 품귀 상황이 수 년간 지속되고 있고 현재까지도 원재료 상승의 영향을 벗어나지 못하고 있습니다. 그러나 20여년간 유지해온 협력사들과의 유대관계를 기반으로 최소한의 가격인상을 통해 재료비 상승과 수익악화를 적극 방어하고 있으며 경쟁력있는 신규업체 개발 등 다양한 VE(Value Engineering)활동을 통해서 수익개선을 위한 활동을 꾸준히 이어나가고 있습니다. 추가로 런던금속거래소, 대련상품거래소 등의 시세정보를 지속적으로 모니터링하며 유동적으로 협력사 공급단가 조정하여 상생협력 관계를 유지하고 있습니다.

(단위: 천원)

| 품목 |

2022연도 | 2021연도 | 2020연도 | ||

| Camera | A Type | 국 내 | 7,500 | 7,500 | 7,500 |

| B TYpe | 국 내 | 7,000 | 7,000 | 7,000 | |

| Lens | A Type | 국 내 | 13,215 | 14,018 | 14,168 |

| B Type | 국 내 | 3,040 | 3,063 | 3,296 | |

| C Type | 국 내 | 4,299 | 3,980 | 3,542 | |

| 조명 | A Type | 국 내 | 4,563 | 4,569 | 4,760 |

| B Type | 국 내 | 7,080 | 7,101 | 7,310 | |

| Stage | A Type | 국 내 | 8,913 | 9,691 | 8,765 |

| B Type | 국 내 | 7,130 | 6,109 | 5,850 | |

| C Type | 국 내 | 5,600 | 5,585 | 5,500 | |

| D Type | 국 내 | 7,700 | 7,548 | 7,400 | |

| E Type | 국 내 | 9,750 | 9,725 | 9,980 | |

| PC부품 | A Type | 국 내 | 1,260 | 1,260 | |

| B Type | 국 내 | 425 | 370 | 370 | |

| C Type | 국 내 | 200 | 200 | 200 | |

| D Type | 국 내 | 100 | 100 | 100 | |

| E Type | 국 내 | 180 | 180 | 180 | |

| F Type | 국 내 | 250 | 250 | ||

| G Type | 국 내 | 268 | 262 | - | |

| 구동부품 | A Type | 국 내 | 2,295 | 1,700 | 1,700 |

| B Type | 국 내 | 2,900 | 1,900 | 1,900 | |

| C Type | 국 내 | 1,678 | |||

| D Type | 국 내 | 3,332 | 2,245 | 2,175 | |

| E Type | 국 내 | 952 | 952 | 952 | |

| Laser | A Type | 국 내 | 14,163 | 12,830 | 12,743 |

| B Type | 국 내 | - | 9,287 | ||

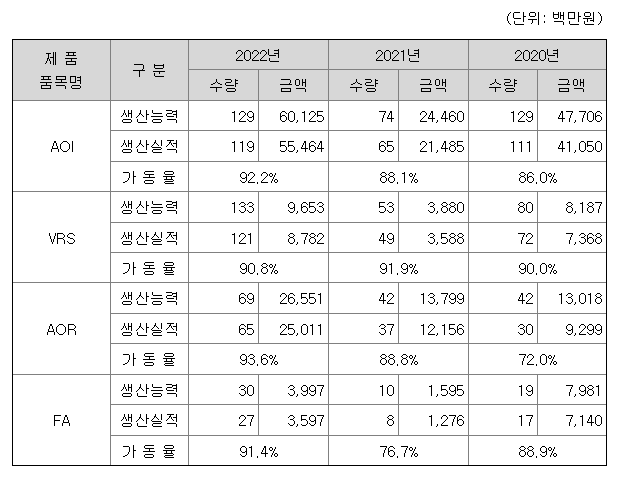

◆ 생산능력 및 생산실적

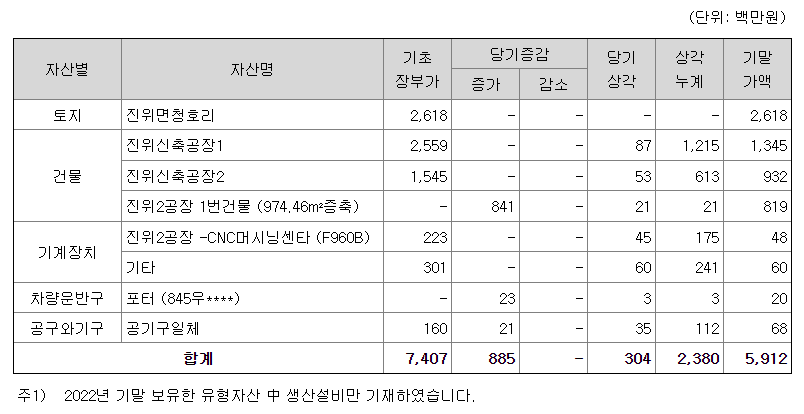

◆ 생산설비에 관한 사항

공모 일정 및 내용

◆ 공모개요

(단위 : 원, 주)

| 증권의 종류 | 증권수량 | 액면가액 | 모집(매출)가액 | 모집(매출)총액 | 모집(매출)방법 |

| 기명식보통주 | 2,218,258 | 200 | 34,400 | 76,308,075,200 | 일반공모 |

| 인수인 | 증권의 종류 | 인수수량 | 인수금액 | 인수대가 | 인수방법 | |

| 대표 | 삼성증권 | 기명식보통주 | 2,218,258 | 76,308,075,200 | 1,144,621,128 | 총액인수 |

| 청약기일 | 납입기일 | 청약공고일 | 배정공고일 | 배정기준일 |

| 2023.05.02 ~ 2023.05.03 | 2023.05.08 | 2023.05.03 | 2023.05.08 | - |

- 모집(매출)가액, 모집(매출)총액, 인수금액 및 인수대가는 기가비스㈜의 제시 공모희망가액인 34,400원 ~ 39,700원 중 최저가액인 34,400원 기준입니다.

- 우리사주조합 청약일: 2023년 05월 02일 (1일간)

- 기관투자자 청약일: 2023년 05월 02일 ~ 05월 03일 (2일간)

- 일반청약자 청약일: 2023년 05월 02일 ~ 05월 03일 (2일간)

◆ 공모방법

<일반공모>

| 공모대상 | 주식수 | 배정비율 | 비고 |

| 우리사주조합 | 132,169주 | 5.96% | 우선배정 |

| 일반공모 | 2,086,089주 | 94.04% | 고위험고수익투자신탁 및 벤처기업투자신탁 배정수량 포함 |

| 합계 | 2,218,258주 | 100.00% | - |

<청약대상자 유형별 공모대상 주식수>

| 공모대상 | 주식수 | 배정비율 | 주당 공모가액 | 모집(매출)총액 | 비고 |

| 우리사주조합 | 132,169주 | 5.96% | 4,546,613,000원 | 우선배정 | |

| 일반청약자 | 554,565주 ~ 665,477주 |

25.00% ~ 30.00% |

34,400원 (주1) |

19,077,036,000원 ~ 22,892,408,800원 |

- |

| 기관투자자 | 1,420,612주 ~ 1,531,524주 |

64.04% ~69.04% |

48,869,052,800원 ~ 52,684,425,600원 |

고위험고수익투자신탁 및 벤처기업투자신탁 배정물량 포함 |

|

| 합계 | 2,218,258주 | 100.00% | 76,308,075,200 원 | - |

주1) 주당공모가액 및 모집(매출)총액은 제시 희망공모가액인 34,400원 ~ 39,700원 중 최저가액인 34,400원 기준입니다.

◆ 수요예측 공고 및 수요예측 실시

| 구분 | 내용 |

| 공고 일시 | 2023년 04월 24일(월) |

| 기업 IR | 2023년 04월 17일(월) ~ 2023년 04월 21일(금) |

| 수요예측 일시 | 2023년 04월 24일(월) ~ 2023년 04월 25일(화) |

| 공모가액 확정공고 | 2023년 04월 27일(목) |

- 수요예측 안내공고는 대표주관회사인 삼성증권㈜의 홈페이지(http://www.samsungpop.com) 에 게시함으로써 개별통지에 갈음합니다.

- 수요예측 마감시각은 한국시간 기준 2023년 04월 25일 17:00 임을 유의하시기 바랍니다. 수요예측 마감시각 이후에는 수요예측 참여, 정정 및 취소가 불가능하오니 접수마감시간을 엄수해 주시기 바랍니다.

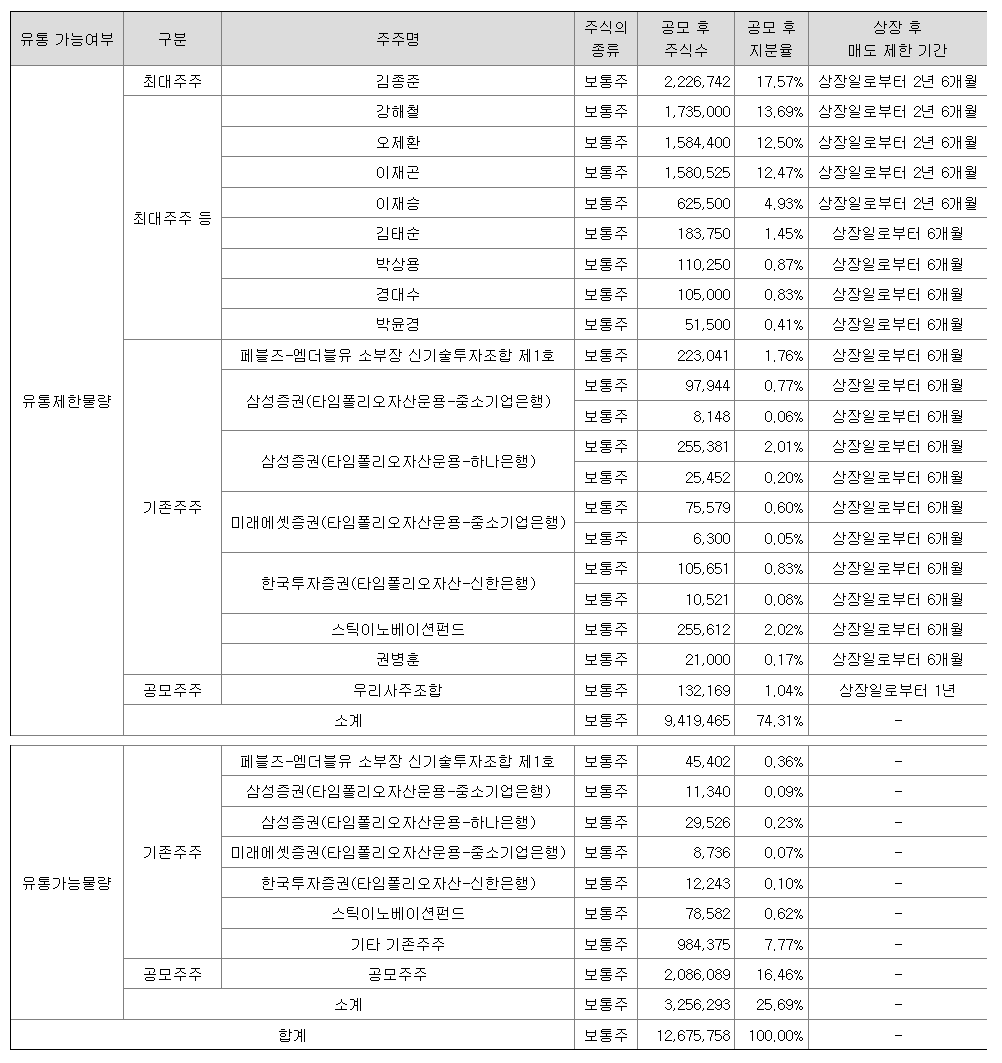

◆ 보유지분의 상장 후 의무보유 기간 연장(보호예수)

공모주식을 포함하여 상장 직후 당사 발행주식총수 12,675,758주의 25.69%에 해당하는 3,256,293주에 대하여 대하여 의무예치 또는 계속보유의무가 없으며, 이러한 매도가능물량으로 인해 상장 이후 당사의 주가가 하락하는 등 부정적인 영향을 미칠 수 있으니 투자자께서는 이 점 유의하시기 바랍니다.

예비심사청구개요

| 심사청구일 | 2022.12.21. |

| 상장(예정)주식수 | 12,936,844 주 |

| 공모(예정)주식수 | 2,587,369 주 |

| 상장주선인 | 삼성증권㈜ |

| 감사인 | 신한회계법인 |

회사개요

| 회사명 | [코스닥] 기가비스 | 회사영문명 | GigaVis Co., Ltd. |

| 설립일 | 2004. 02. 20. | 국적 | 대한민국 |

| 대표이사 | 강해철 | 대표전화 | |

| 종업원수 | - 명 | 홈페이지 | http://gigavis.com/kor/ |

| 업종 | 특수 목적용 기계 제조업 | 기업구분 | 이노비즈 |

| 주요제품 | 반도체 기판용 광학검사 및 수리장비 | ||

| 본점소재지 | 경기도 평택시 진위면 진위산단로 53-86 | ||

| 결산월 | 12월 | 주당액면가 | 200 원 |

| 매출액(수익) | 43,973 (백만원) | 법인세차감전계속사업이익 | 16,980 (백만원) |

| 순이익 | 14,264 (백만원) | 자기자본 | 62,156 (백만원) |

| 최대주주 | 김종준 | 최대주주 지분율 | 21 % |

| 자회사의 주요제품 (지주회사일 경우) |

|||

심사결과

IPO준비를 진행 중이거나 신규 상장한 기업을 이해하기 위한 목적이며, 투자 권유를 목적으로 하지 않습니다.

투자에 관한 결정은 투자자 본인에게 있으며 그 책임 또한 본인에게 있습니다.

'주식투자 > 2023년 IPO' 카테고리의 다른 글

| [2023년 IPO] 프로테옴텍(PROTEOMETECH INC.) (1) | 2023.04.15 |

|---|---|

| [2023년 IPO] 마녀공장(Manyo Co.,Ltd.) (2) | 2023.04.08 |

| [2023년 IPO] 트루엔(TRUEN Co., Ltd.) (0) | 2023.04.06 |

| [2023년 IPO] 한화리츠[한화위탁관리부동산투자회사](Hanwha REIT Co., Ltd.) (5) | 2023.03.25 |

| [2023년 IPO] 토마토시스템(TOMATOSYSTEM Co., Ltd.) (1) | 2023.03.17 |